Pultrusión

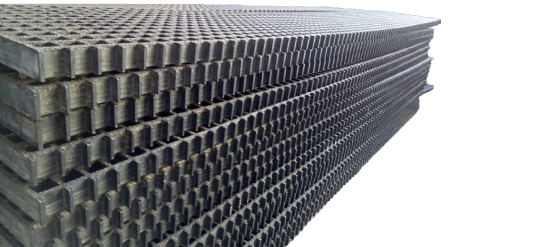

La fabricación de los diversos materiales existentes en el mercado utiliza técnicas que varían dependiendo del elemento, una de estas técnicas es la pultrusión, dedicada a la obtención de perfiles de plástico reforzado.

¿Qué es la pultrusión?

La pultrusión es un proceso de producción de materiales reforzados con diferentes tipos de fibras y resinas, el compuesto obtenido de este procedimiento tiene propiedades altamente resistentes y flexibles, dando a los objetos diversas cualidades como, por ejemplo:

- Alta capacidad dieléctrica.

- Elevada resistencia a la degradación producida por corrosión química o ambiental.

- Mínimo índice de transferencia de calor.

- Bajo nivel de combustión.

Dicho proceso consiste en un mojado de fibras mediante un baño con resina, esta mezcla pasa a un molde calefaccionado donde se le aumenta la temperatura a la que activa la reacción química.

Durante este proceso, el curado cambia del estado líquido a una consistencia en forma de gel, para este punto el material pasa por un modelo de transferencia de calor con un submodelo cinético y uno de propiedades térmicas del compuesto que le dan sus propiedades.

Factores que determinan la pultrusión

Durante el proceso de pultrusión es necesario que se sigan tres factores fundamentales con el fin de obtener los resultados necesarios:

- Refuerzo de fibra. Este puede ser de fibra de vidrio o fibra de carbono, otorgándole resistencia longitudinal y transversal; la combinación estera-filamento-estera le da propiedades mecánicas máximas.

- Sistema de resina. Está agrupado por dos partes: una matriz que puede ser de resina de poliéster, resina epoxi, resina de viniléster, resina de metracrilato o resinas de poliuretano; y aditivos, que pueden ser sistemas de templado, aditivos de anticontracción, pigmentos de color, antiglomerantes, etc.

- Molde. El molde es la pieza que permite que la pultrusión se lleve a cabo; en primer lugar, se calientan el compuesto de refuerzo de fibra y el sistema de resina, luego se endurece el sistema de resina y por último, el perfil obtenido se corresponde con la sección transversal del molde.

Proceso de la pultrusión

El proceso de pultrusión sigue pasos específicos que son controlados por maquinaria especial y un sistema informático, permitiéndole de esta manera obtener las propiedades esperadas de acuerdo a la aplicación que se le desee dar al producto.

Antes de empezar con su elaboración, es necesario que se elijan los materiales de refuerzo que servirán de base para obtener las propiedades mecánicas específicas del compuesto.

Después de esta selección, es importante que se consigan las resinas, los aditivos y las cargas que añaden las otras propiedades, tales como resistencia química, reacción al fuego, resistencia a la radiación, color, etc.

Refuerzo de fibra

El primer paso en el proceso de pultrusión es la selección del refuerzo de fibra que funciona como base para el producto, se utiliza fibra de vidrio tipo E o S como material de refuerzo, aunque también se pueden utilizar otro tipo de fibras cómo las metálicas, fibras cerámicas, fibras de poliéster o fibras de madera; estas fibras pasan por un laminado y prensado controlado.

Tanque de impregnación de sistema de resina

Después de que se hayan estirado las fibras, estas pasan por un tanque donde se sumergen en resina; este regularmente es una cubeta de metal o de aluminio donde se mezclan la resina líquida, los inhibidores, el agente de curado, el colorante, el retardante de fuego, entre otros materiales.

Molde

Después de que las fibras se han bañado en resina, pasan por el molde en el que se controla la temperatura de su secado con la intención de obtener las propiedades esperadas.

El molde debe permitir a las fibras mantener una posición estable, aunado a esto, los moldes son variados de acuerdo a la forma que se le desee dar al producto final.

Extracción de tándem

Una vez listo el material deseado, se extrae del molde con el propósito de verificar que este cumpla con los estándares esperados.

Corte

Por último, las piezas son cortadas según el largo que se les desee dar con una sierra.

Tipos de pultrusión

El tipo de pultrusión a emplear depende de las aplicaciones y de los materiales que se obtienen con dicho proceso, en este sentido, se conocen las siguientes variantes:

- Pultrusión reactiva.

- Fabricación de perfiles curvos.

- Pullwilding.

- Fabricación de sándwiches compuestos.

- Pultrusión de termoplásticos.

Ventajas de la pultrusión

El proceso de pultrusión brinda muchas ventajas al material en el que se realiza, a continuación, se enlistan algunas de ellas:

- Resistencia a la conductividad eléctrica, es decir, es un material dieléctrico.

- Alta resistencia a la corrosión, por lo que puede instalarse en espacios abiertos o a la intemperie.

- No sufre afectaciones por la humedad, la madera o el calor.

- Presenta elevadas resistencias mecánicas y de impacto.